百时美施贵宝预测生物反应器中的质量与氧传递

预测复杂流体动力学与放大生物反应器生产的机制化方法

对于百时美施贵宝(Bristol Myers Squibb)等制药企业而言,生物制剂(由搅拌罐生物反应器中的活体细胞产生的物质)的生产工艺在放大与强化过程中面临诸多挑战。但其中涉及的复杂流体力学使得传统数学建模预测方法效率低下且难以实施。

为此,百时美施贵宝引入了现代计算流体力学(CFD)软件解决方案。

通过采用M-Star CFD软件,该公司成功构建了瞬态、气泡级解析的双相流模型框架,用于研究搅拌罐生物反应器中的实时混合、物质传递及氧传递过程。

本案例研究基于2021年发表于《化学工程科学》期刊的相关研究成果展开。

问题

生物反应器需针对特定规模和条件进行设计。因此,百时美施贵宝(Bristol Myers Squibb)需要找到一种方法,来预测和理解他们在小型台式规模下开发和优化的工艺如何转化为生产规模,同时仍能保持生物反应器的最佳运行状态。

核心问题在于溶解气体浓度(这一生物工艺中涉及活体细胞的关键环境参数)受复杂的流体力学影响,使得单相流体模型无法适用。为了准确捕捉细胞培养工艺的复杂性,百时美施贵宝需要开发一种两相流体模型,该模型不仅能处理搅拌和通气过程,还需支持气泡与液体界面之间的物质传递。

为何不采用RANS(雷诺平均纳维-斯托克斯方程)?

时间平均流场对湍流生物工艺模拟的价值有限。而完全瞬态模拟在GPU上高效运行,为流体混合和传质过程建模提供了更优的解决方案。

解决方案

为了预测复杂的多流体混合过程,并成功实现生产规模放大、加速化合物上市,百时美施贵宝采用了基于格子玻尔兹曼方法的现代CFD(计算流体力学)软件,并利用GPU资源进行求解。

“在多数情况下,这种全解析的实现方式能以比多CPU环境下的RANS/群体平衡方法更快的速度生成工程预测结果,且建模假设更少。”

研究的物理现象

-

流体力学

-

能量输入与耗散

-

气泡动力学

-

传质过程

-

流体组分输运

建模系统

-

500升和2000升规模的混合时间

-

500升和2000升规模的功率输入与耗散

-

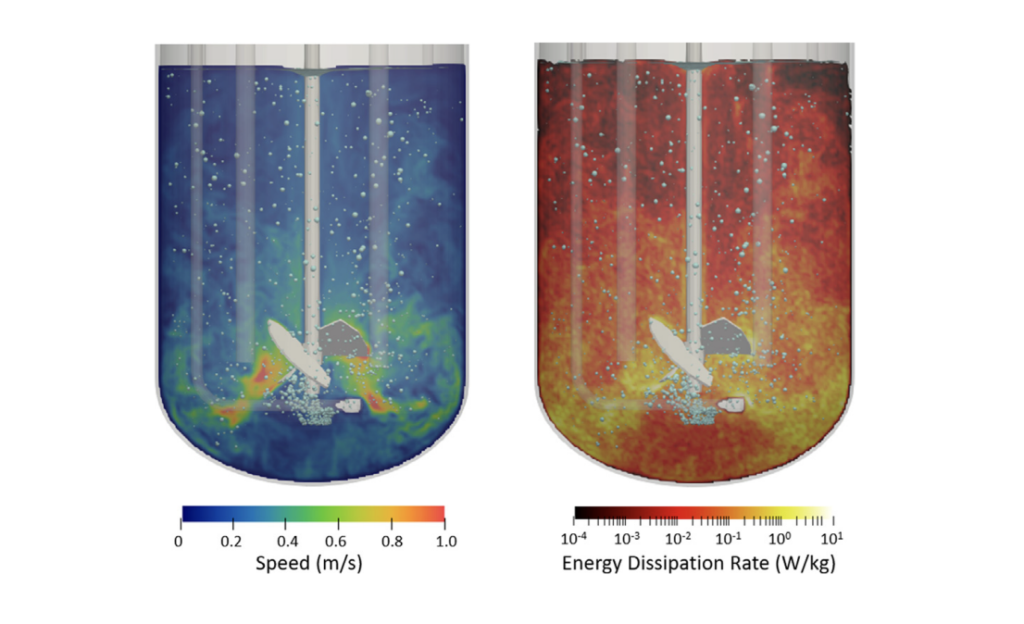

5升规模的流速场与局部能量耗散率

-

5升、200升、500升和2000升规模的传质系数

-

5升规模下输出对气泡聚并与破裂模型的敏感性

计算配置

-

4块英伟达Tesla V100 GPU

-

每秒15亿次格子更新

-

每模拟1秒耗时0.5-1分钟实际时间

在M-Star CFD团队的支持下(包括深入的软件培训以及流体力学与工艺模拟的专业咨询),百时美施贵宝成功建立、求解并验证了一种用于预测物质与氧气传递的机理模型方法。

结果

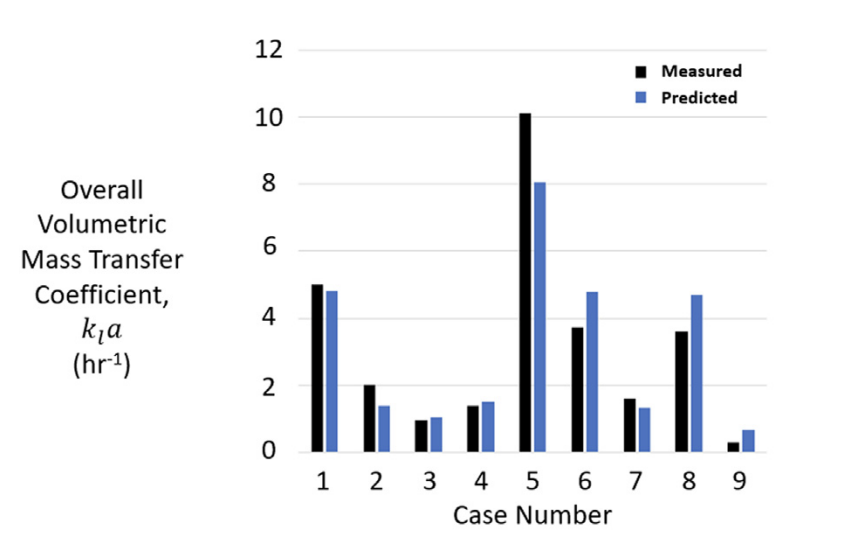

在整个操作条件范围内,模型的预测值与实际测量值高度吻合。这些研究结果为百时美施贵宝(Bristol Myers Squibb)提供了关键模型和信息,使其能够准确理解生产工艺从小规模放大到生产规模的变化规律。

通过采用M-Star CFD技术,在求解流体传输方程时实现了数个数量级的计算速度提升,而GPU集群对CPU集群的替代进一步强化了这一优势。模拟结果与实验数据高度一致,且在不同规模或操作条件之间无需重新调整模型参数。

"通过将算法部署在图形处理器(GPU)上,该方法被证实能在工业应用实际所需的时间尺度内完成求解。"

总而言之,这一方法帮助百时美施贵宝加快了生产时间线,降低了生物制剂的生产成本,从而能够更快地将化合物推向市场。