辉瑞运用数字孪生技术构建工艺放大路径规划的实践

面向两相搅拌釜生物反应器的通用传质建模框架——助力工艺放大并加速重要药物上市

2020年,辉瑞等大型制药企业面临巨大压力。为应对新型病毒及变异株的出现,生物抗体生产工艺的快速放大需求激增——对支持药物开发和工艺放大的高精度工具的需求也达到空前高度。

为应对这一挑战,辉瑞采用了新一代基于GPU加速的原生计算流体力学(CFD)软件。

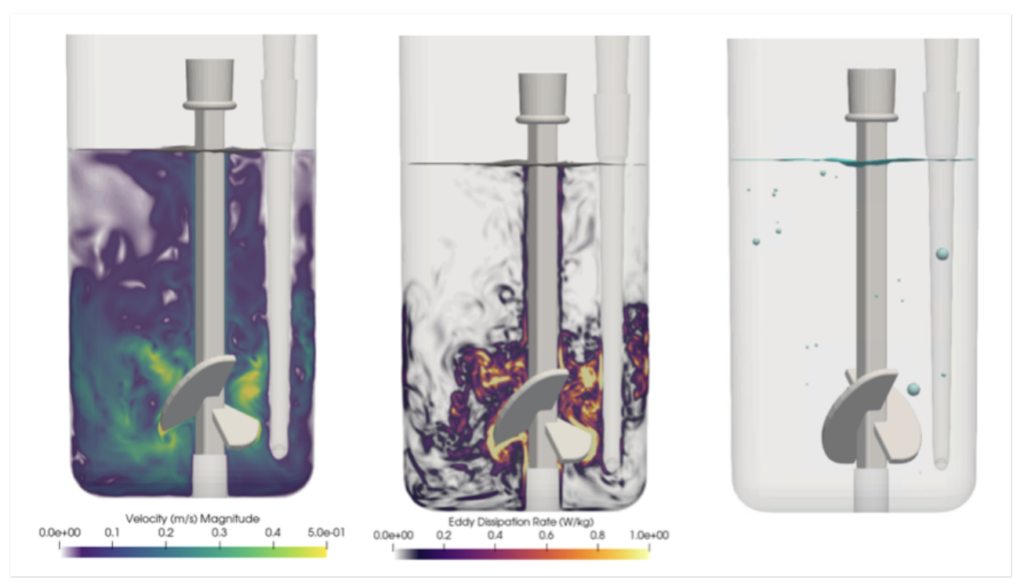

通过M-Star CFD技术,辉瑞构建了数字孪生系统在计算机上开展实验室实验。实践证明,该方法能显著加速生产工艺创新,并最大限度减少配套实验研究的规模。

本案例研究基于2021年发表于《Chemical Engineering Science》的科研成果。

关于辉瑞公司

辉瑞是一家美国跨国制药与生物技术公司,总部位于纽约州纽约市,业务涵盖多个治疗领域,包括内科、罕见病、炎症与免疫学、肿瘤学及疫苗研发。

"通过预测工具预先理解微生物反应器的行为,可减少所需实验次数,并有望简化放大生产流程。"

行业痛点

微生物反应器在生物药生产中具有关键作用,因其能以更低的成本完成药物开发与质量表征研究,而无需依赖中试规模实验。

然而,由于操作参数范围广泛,科学家仍需进行大量实验。更复杂的是,当制造商确定最佳操作条件后,需在更大规模设备中复现相同的流体力学环境——由于系统参数无法在所有规模中完全匹配,这一过程极具挑战性。

你知道吗?

全球销量前15的药物中,有10种产自生物反应器。

这一痛点在常规药物研发中已属重大难题,而在当前疫苗亟需快速研发投产的背景下更显紧迫。为此,辉瑞研究人员亟需一种能预测微生物反应器行为的方法,以减少实验次数并优化放大流程。

解决方案

为预测两相生物反应器内的流体流动与传质行为,并成功实现生产放大以加速重要化合物上市,辉瑞采用了新一代支持GPU的CFD软件。该软件基于格子玻尔兹曼传质算法,通过GPU资源进行求解。

系统配置

-

容器配置

-

搅拌速度

-

流体性质

-

通气流量/组分

-

初始气泡尺寸

-

顶部空间性质

模拟参数

-

网格间距:需满足网格收敛性

-

时间步长:需确保可压缩性

-

Smagorinsky系数:固定值

传质关系

-

自由表面传质

-

气泡表面传质

-

气泡破裂条件

-

子气泡体积分数

-

聚并准则

计算技术背景

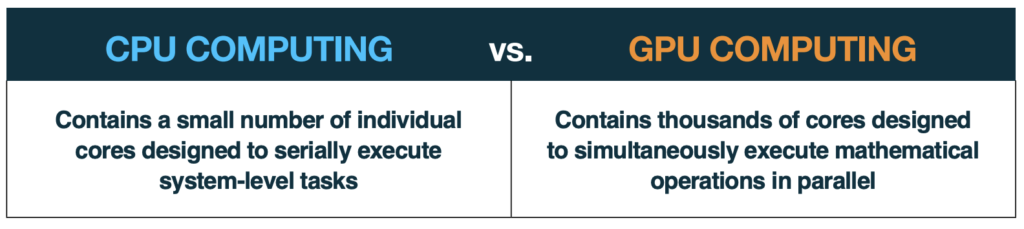

过去二十年间,大多数两相生物反应器模拟采用时间平均流场与时间平均气泡尺寸分布的简化模型。这些简化虽降低了计算复杂度,使得CPU硬件能够运行两流体生物反应器模拟,但也带来了以下问题:

-

参数调校困难

-

关联式设定复杂

-

模型可信度存疑

近年来,随着GPU计算硬件与大规模并行物理算法的成熟,通用仿真能力实现了阶跃式提升。

过去几年间,基于GPU的计算硬件与高度并行化的物理算法日趋成熟,推动了仿真技术的跨越式发展。虽然两种系统的硬件成本相当,但在价格相近的GPU工作站上运行的并行算法,其运算速度比CPU环境可实现的速度快数个数量级。得益于这种性能突破,我们得以摒弃早期为适应CPU建模而引入的诸多简化物理假设。

"这些技术进步带来的最终成果,是建立起理论上自洽的建模体系——该体系几乎不需要针对不同规模或工况条件进行参数重设。"

辉瑞公司借助这些先进工具,开发出基于物理原理的数字化孪生模型,为工艺放大提供了明确路径。

验证成果

研究团队通过在不同工况下运行Ambr®15微型生物反应器验证了该方法的有效性。利用该模型,辉瑞研究人员成功实现了:1)将流体气体传输分解为自由表面与单个喷射气泡的各自贡献;2)量化每个气泡周围传质系数对局部流体力学特性的敏感度。这种高保真建模方法不仅为工艺放大提供了科学依据,更显著减少了预测微尺度生物反应器流体流动所需的实验次数。