-

FLOW-3D AM为增材制造工艺提供基于离散元法(DEM)和计算流体力学(CFD)的落粉和熔池建模工具。激光功率和速度、扫描路径、开口间距、粉末粒度分布和粉末床落粉等工艺参数会影响增材制造成型工艺和成型零件的机械性能。通过CFD建模,研究人员可以了解这些工艺参数对潜在物理现象的影响,如熔池动力学、气孔形成、凝固和微观结构演化。这种数值模型提供解释熔池中流体对流、匙孔形成、温度梯度和凝固速率等。充分利用添加剂制造的优势,可以推动合金工艺的开发。

目前使用的三种主要增材制造工艺是粉床融合(PBF)、定向能量沉积(DED)和黏结剂喷射,FLOW-3D AM为这些过程提供了独特的仿真视角。在粉床融合和定向能量沉积过程中,激光或电子束都可用作热源。在这两种情况下,PBF的金属粉末和DED工艺的金属粉末或金属丝被完全熔化并融合在一起,逐层形成零部件。然而,在黏结剂喷射工艺中,作为黏结剂的树脂被选择性地沉积在金属粉末上,逐层形成零部件,然后将这些零部件烧结以获得更好的致密度。FLOW-3D AM自由液面跟踪算法及其多种物理模型可以高精度地模拟这些过程。

Laser-powder bed fusion (L-PBF) 激光粉末床融合

L-PBF过程涉及复杂的多物理现象,如流体流动、传热、表面张力、相变和凝固,这些现象对仿真的准确性有重要影响。FLOW-3D AM模拟熔池现象时考虑粉末粒度分布和堆积分数,同时求解质量、动量和能量守恒方程。

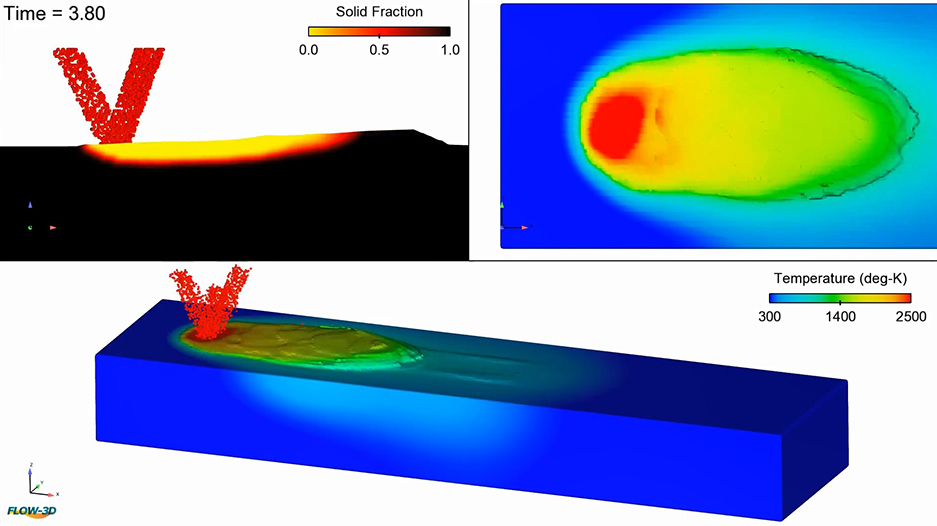

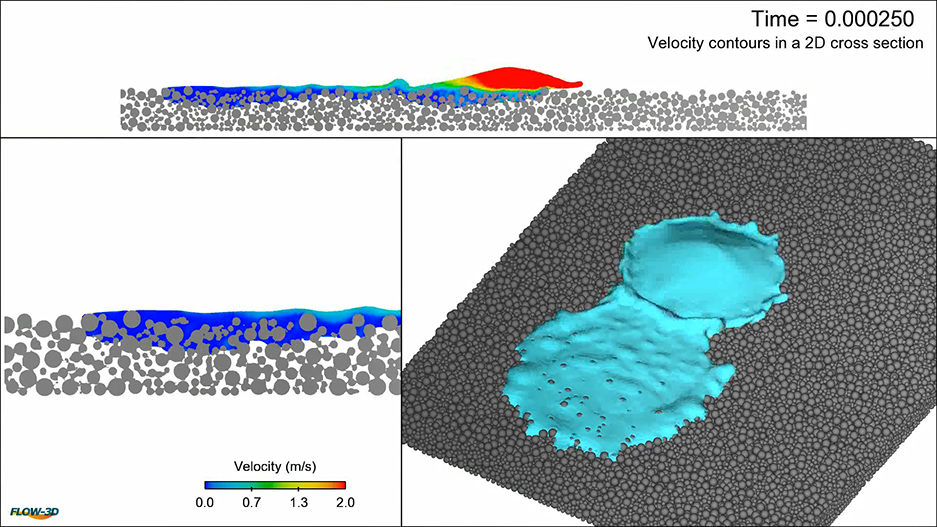

采用FLOW-3D DEM和FLOW-3D WELD模拟粉床融合全过程。L-PBF工艺的各个阶段是铺粉、粉末熔化和固化,然后在之前的固化层上铺设新粉末,并再次将新层熔化和融合至之前固化层上。FLOW-3D AM可用于模拟这些阶段。

铺粉

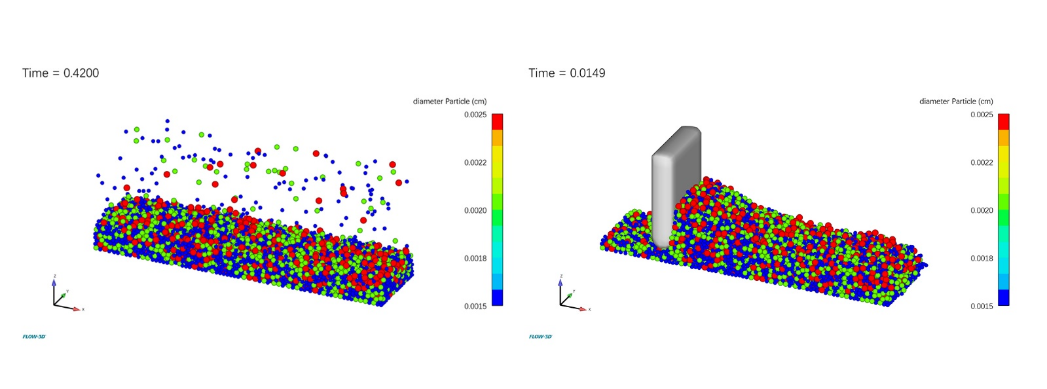

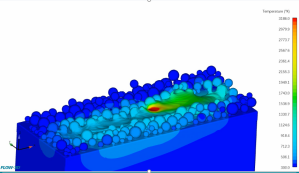

LPBF 工艺的第一步是沉积具有规定层高和所需粉末床密度的某种材料的粉末床。FLOW-3D DEM使研究人员能够了解粉末扩散和压实,因为它与粉末尺寸分布、材料特性、凝聚力效应以及几何效应(如辊子或叶片运动和相互作用)有关。这些模拟可以准确理解工艺参数如何影响粉末床特性,例如落粉密度,这将直接影响后续打印过程中的熔池动力学。

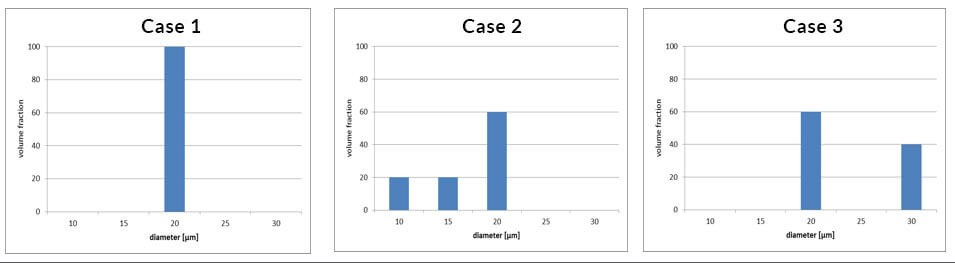

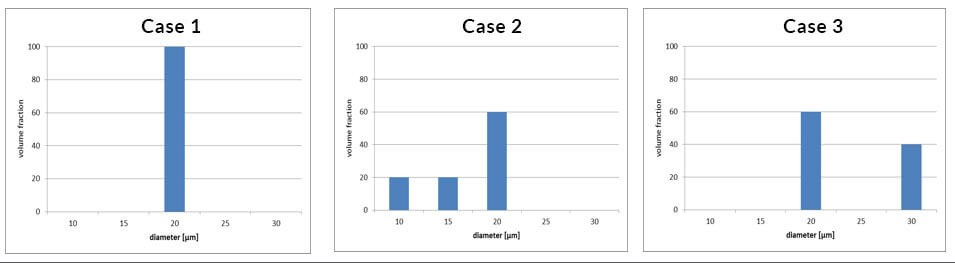

使用FLOW-3D DEM,可以通过落下随机分布的粒子并堆积铺平来模拟铺粉过程。实现不同粉床堆积密度的一种方法是在铺粉时选择不同的粒度分布。如下图所示,有三种不同大小的粒度分布,会产生不同的堆积密度,案例2给出了最高的堆积密度。

三种粒度分布

三种粒度分布的粉床致密度

利用FLOW-3D DEM还可以对粒子-粒子相互作用、流体-粒子耦合和粒子-运动物体相互作用进行详细分析。此外,它也可以指定一个粒子间的力,以更精确地研究铺粉应用。

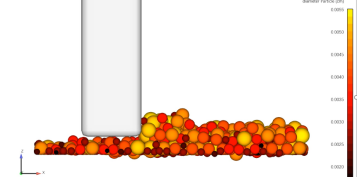

铺粉模拟

FLOW-3D AM采用离散元法(DEM)研究反向旋转圆柱滚子对铺粉的影响。开始时,粉末库向上移动,而加工平台向下移动,随后滚筒立即将粉末传递到加工平台上,为下一层的加工做准备。这样的模拟可以提供额外的视角,了解从粉末库转移到加工平台的粉末优选粒度。

粉末床熔融

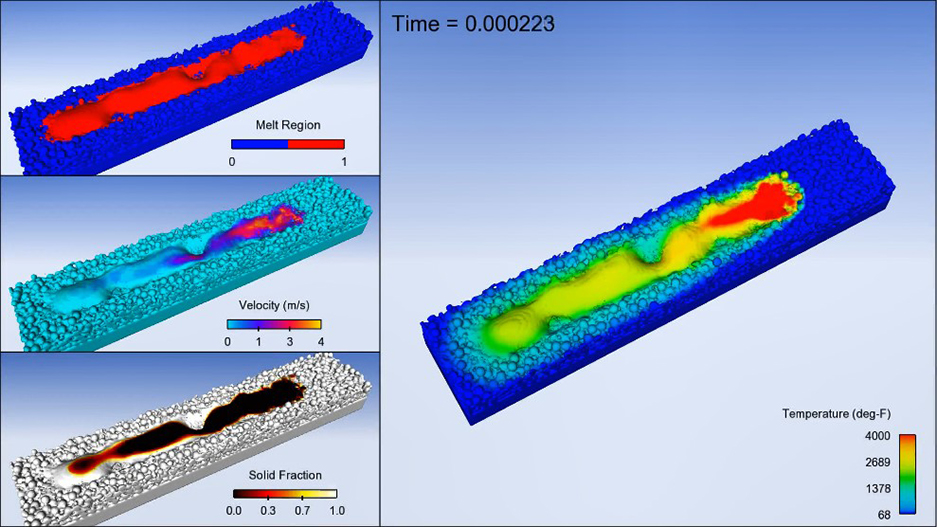

在FLOW-3D DEM模拟中生成粉末床后,将其提取STL文件。下一步是使用 CFD 模拟激光熔化过程。在这里,我们模拟了激光束和粉末床的相互作用。为了准确捕捉这一过程,物理包括粘性流动、熔池内的激光反射(通过射线追踪)、热传递、凝固、相变和汽化、反冲压力、保护气体压力和表面张力。所有这些物理都建立在TruVOF方法之上,以准确模拟这一复杂过程。

多层增材制造

一旦第一层熔池凝固,FLOW-3D DEM可用于模拟新粉末层在先前凝固层上的铺粉。类似地,然后可以对新的粉末层进行激光熔化,以分析后续层之间的熔合情况。

当用 LPBF 沉积和熔化后续层时,温度梯度、冷却速率和凝固将对层之间的熔合、微观结构和最终零件质量产生重大影响。FLOW-3D AM使研究人员能够在粉末物理和激光-材料相互作用的熔池规模上运行高保真模拟,以了解由此产生的熔合、热分布和沉积附加层的固化。此外,研究人员可以查看扫描策略对后续层的影响,以优化激光参数,从而在不影响零件质量的情况下提高产量。

第一层铺粉和融合

第二层铺粉和融合

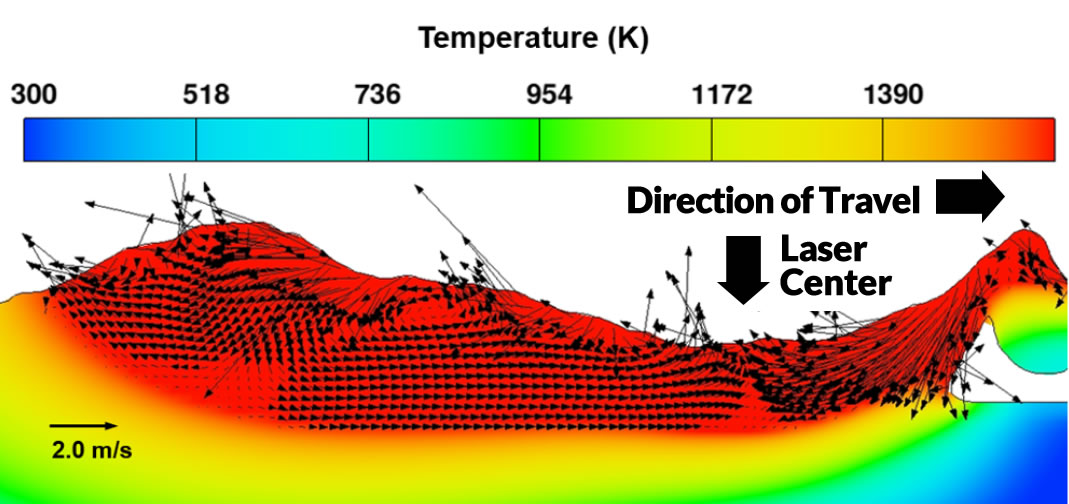

LPBF 中的匙孔

匙孔过程中如何形成孔隙?这是来自 TU Denmark 的研究人员使用FLOW-3D AM回答的问题。当基材在激光束的作用下熔化时,由于汽化和相变产生的反冲压力会压低熔池。由于反冲压力导致的向下流动和由于激光反射导致的额外激光能量吸收的共存导致失控效应,将熔池转变为匙孔。最终,由于沿着匙孔壁的温度变化,表面张力导致壁夹断并导致匙孔,这些空隙可能被前进的凝固前沿捕获,从而产生孔隙。FLOW-3D AM拥有所有必要的物理模型来模拟激光粉末床融合过程中的小孔和孔隙形成。

激光选区扫描策略

由于其对温度梯度和冷却速率的影响,扫描策略对微观结构有直接影响。研究人员正在使用FLOW-3D AM探索最佳扫描策略,以了解轨道之间发生的可能影响缺陷形成和凝固金属微观结构的重熔。FLOW-3D AM在为一个或多个激光器实现与时间相关的方向速度方面提供了充分的灵活性。

激光光束整形

除了激光功率和扫描策略外,激光束形状和热通量分布对 LPBF 工艺中的熔池动力学有很大影响。AM 机器制造商正在探索使用多核和任意形状的激光束来提高工艺稳定性和产量。FLOW-3D AM允许实施多核和任意形状的光束轮廓,有助于深入了解提高产量和提高零件质量的最佳配置。

多材料粉末床融合

在此模拟中,不锈钢和铝粉具有独立定义的与温度相关的材料属性,FLOW-3D AM跟踪这些属性以准确捕捉熔池动态。模拟有助于了解熔池中的材料混合。

多材料焊接案例研究

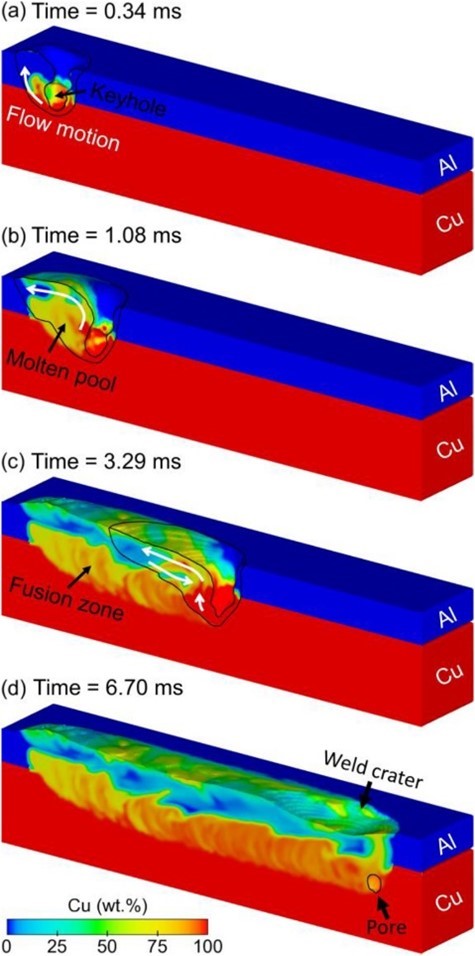

异种金属激光匙孔焊接中金属混合的研究

通用汽车和犹他大学的研究人员使用FLOW-3D WELD来了解通过激光匙孔焊接混合不同金属。他们研究了激光功率和扫描速度对铜和铝混合浓度的影响,因为它与反冲压力和马兰戈尼对流有关。他们将模拟结果与实验结果进行了比较,发现样品内切割横截面的材料浓度之间存在良好的一致性。

Reference: Wenkang Huang, Hongliang Wang, Teresa Rinker, Wenda Tan, Investigation of metal mixing in laser keyhole welding of dissimilar metals, Materials & Design, Volume 195, (2020). https://doi.org/10.1016/j.matdes.2020.109056

微观结构预测

FLOW-3D AM数据(例如冷却速率和温度梯度)可以输入到微观结构模型中,以预测晶体生长和枝晶臂间距。

微观结构预测案例研究

激光粉末床熔融制备镍基高温合金的传热、流体流动和凝固微观结构建模

俄亥俄州立大学的研究人员从熔池和固相线/液相线界面的适当位置提取热梯度和冷却速率数据,以预测镍基高温合金的微观结构演变。

Reference: Y.S. Lee and W. Zhang, Modeling of heat transfer, fluid flow and solidification microstructure of nickel-base superalloy fabricated by laser powder bed fusion, S2214-8604(16)30087-2, doi.org/10.1016/j.addma.2016.05.003, ADDMA 86.

热应力

FLOW-3D AM模拟的结果可以输入到有限元分析软件(例如 ABAQUS 或 MSC NASTRAN)中,以运行进一步的热应力分析。在这里,您可以看到如何将 T 形接头的激光焊接模拟结果导入 ABAQUS 以进行进一步的应力分析。同样,LPBF 模拟中凝固熔池数据的结果可用于研究其他 FEA 软件中的热应力和变形分析。

热应力案例研究

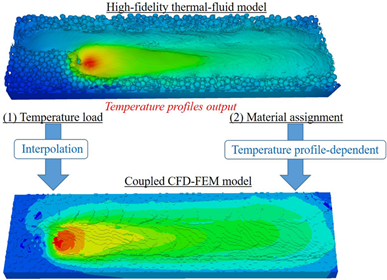

通过连接热流体和机械模型对增材制造的热应力进行高保真建模

新加坡国立大学和新加坡国立大学研究院的研究人员使用FLOW-3D热流体建模来模拟激光粉末床融合过程并提取温度数据,然后将其输入机械模型以分析残余应力集中。耦合的 CFD-FEM 模型提供了对加工参数的深入了解,这些参数会导致机械故障,例如与高拉伸应力位置相关的开裂和孔隙率。这些模拟是针对不同激光功率和多层扫描速度进行的。

Reference: Fan Chen, Wentao Yan, High-fidelity modeling of thermal stress for additive manufacturing by linking thermal-fluid and mechanical models, Materials & Design, Volume 196, (2020). https://doi.org/10.1016/j.matdes.2020.109185

定向能量沉积

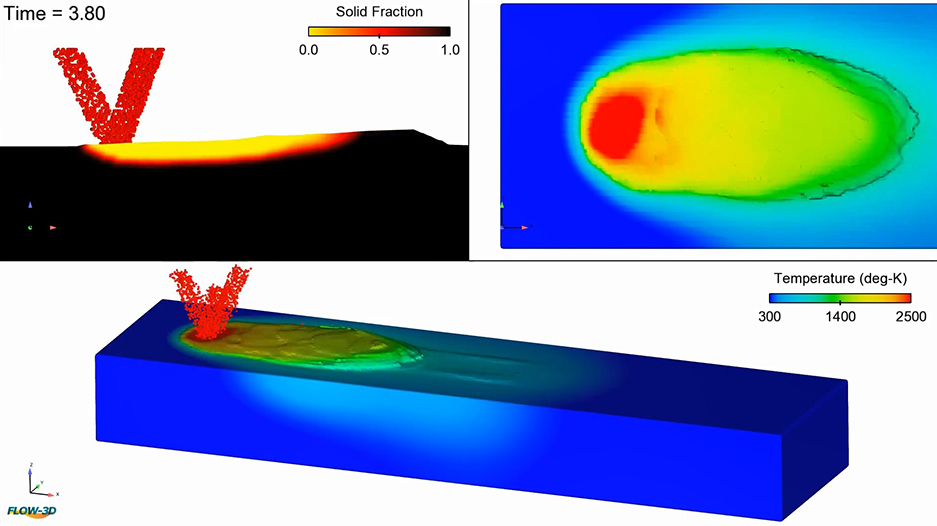

定 向能量沉积 (DED) 是一种增材制造工艺,它通过沉积金属丝或粉末来制造零件,金属丝或粉末使用激光或电子束等能源加热并熔合在一起。FLOW-3D AM可以通过考虑粉末或线材进给速率和尺寸特征以及激光功率和扫描速度等工艺参数来模拟 DED 工艺。此外,可以通过为基材和粉末材料中的不同合金定义独立的热物理材料特性来模拟多材料 DED 过程。

随着激光物理以及传热、凝固、表面张力、保护气体效应和包括反冲压力在内的压力效应的实施,研究人员可以准确地分析工艺参数对所得焊道强度和均匀性的影响。此外,这些模拟可以扩展到多个层,以分析后续层之间的融合。

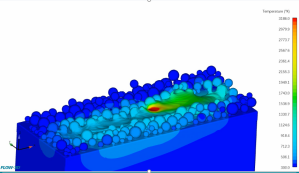

FLOW-3D AM的内置粒子模型可用于模拟定向能量沉积过程。通过指定粉末注入速率和入射到固体基体上的热通量,固体颗粒可以向熔池中增加质量、动量和能量。

激光粉末沉积技术

激光粉末沉积技术是一种高度精确且可控的方法,用于沉积粉末以逐层制造 3D 零件。这种灵活性带来了在选择工艺参数以优化生产和减少材料浪费时需要考虑的各种工艺参数。FLOW-3D AM允许充分考虑粉末成分(最多两种不同的材料)、集水效率、构建方向以及激光和基板方向。

激光金属丝沉积技术

激光粉末沉积技术相比,激光金属丝沉积技术往往具有更高的生产量和更少的浪费,但在材料成分和沉积方向方面的灵活性较低。FLOW-3D AM有助于了解激光金属丝沉积的工艺窗口,并允许进行优化研究以找到最佳加工参数,例如构建的送丝速度和直径。

丝粉同步激光沉积技术

一些研究人员正在研究丝粉同步激光沉积技术,该系统为生产零件开辟了更广泛的加工条件。例如,该模拟正在研究具有可变粉末和金属丝进给率的混合系统。

Binder jetting 黏结剂喷射

黏结剂喷射模拟为研究受毛细作用力影响的黏结剂在粉床中的扩散和渗透提供了视角,工艺参数和材料性能直接影响沉积和扩散过程。

增材制造

-