FLOW-3D CAST | 专业铸造软件

FLOW-3D CAST模块是专为铸造领域开发的模块,可以用来仿真任何合金,如铝基、铜基、锌基、镍基、钛基、铁基和钢等。充型和凝固基于有限差分法(FDM),应力变形基于有限元法(FEM)。

金属铸造应用是最具挑战性的。它涉及多种复杂的物理和化学变化,薄壁件的工艺挑战,和复杂的铸造设备条件。FLOW-3D CAST为各种金属铸造工艺提供了完整的流场和热力学场全方位解决方案。FLOW-3D CAST提供详细的铸件填充及凝固和模具热平衡信息,并追踪工艺过程中各种缺陷,如缩孔、缩松、表面夹渣、卷气、困气、冲沙、冷隔、浇不足、机械性能、热应力和变形等,也可以分析砂型及金属型温度分布和其他特殊性能(如砂芯发气、制芯过程等)。仿真可以优化铸件设计及铸造工艺,缩短开发周期,加快上市时间,提高产量,节约成本。

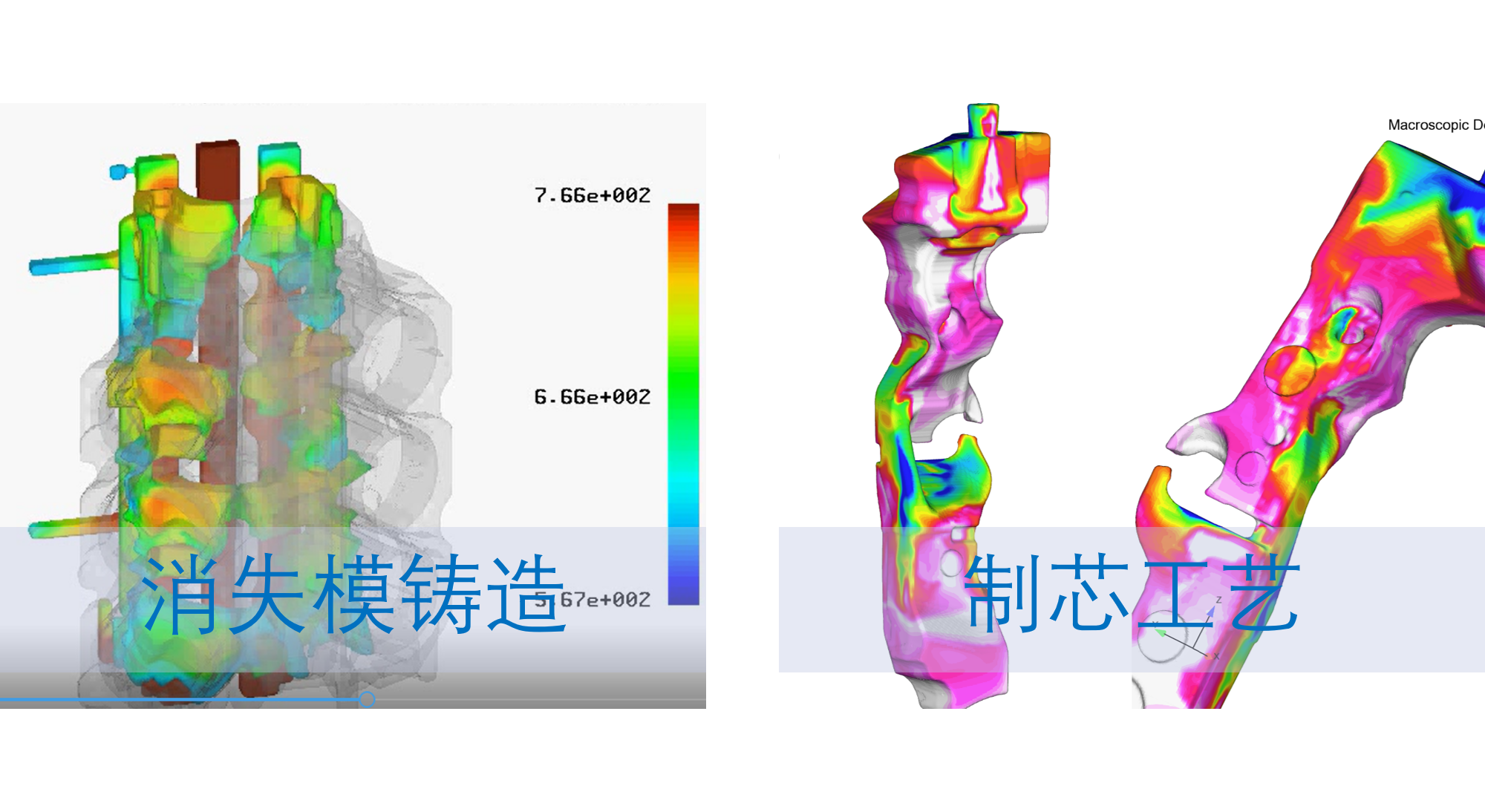

FLOW-3D CAST通过直观、简单和渐进的用户界面为客户提供标准工作流程。利用成功项目使用技巧指导用户准确预测充填和凝固缺陷。模块分为高压铸造(液态和半固态成形)、低压铸造(砂型和金属型)、消失模铸造、重力铸造(砂型和金属型)、倾转铸造(砂型和金属型)、离心铸造(立式和卧式)、精密铸造、制芯工艺(冷芯盒/热芯盒/无机砂芯)、连续铸造等。您可以依工艺要求选择最适合的模块。

充型过程:

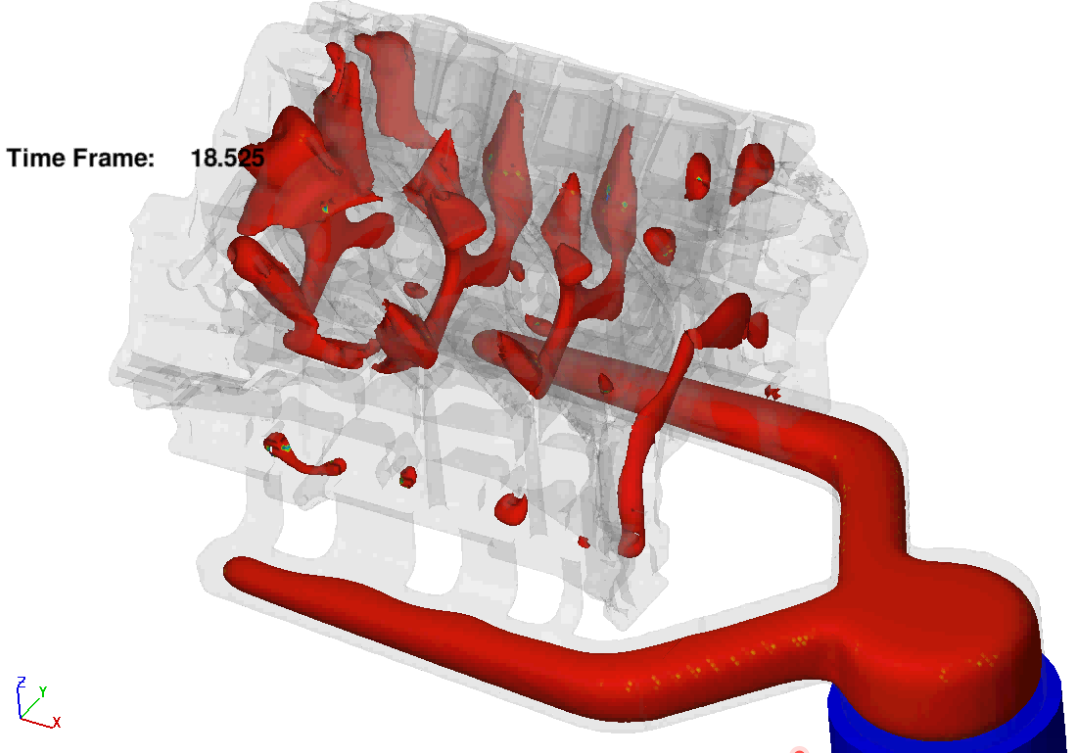

金属铸造最复杂的挑战是精确追踪金属在高压、高速条件下进入型腔的过程。由此产生的飞溅金属伴随着整个填充过程,预测由此产生的缺陷是一个重大挑战。

利用FLOW-3D CAST的特有的TruVOF方法,我们可以确定内浇口位置以保证最佳流态,可以确定溢流槽位置以保证缺陷不留在铸件上,可以确定合适工艺参数以预防过早凝固问题。

氧化渣追踪:

卷气:

粘膜分析:

排气气泡压力分析:

进浇流量分析:

凝固过程:

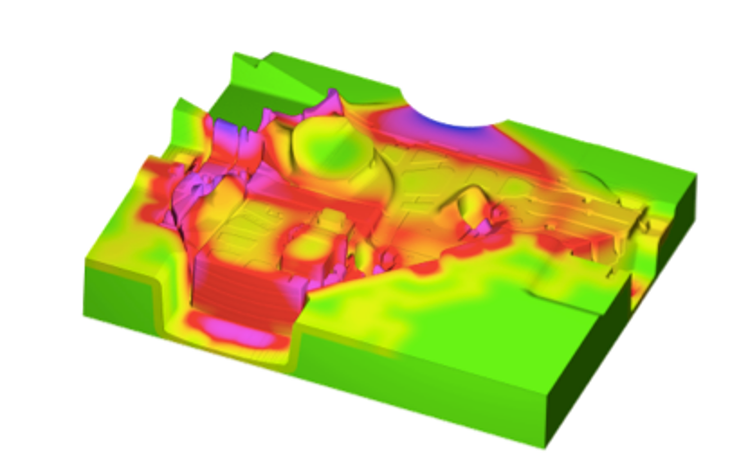

利用FLOW-3D CAST协助铸造工程师调查铸件内部缩孔形成过程和合金偏析的机理。通过详细的热电偶温度数据分析,确定模具是否需要增加或删除冷却系统,确定是否需要改变金属浇注温度,以保证生产出无缩孔、无缩松、无热应力集中、低变形量和成分均匀的合格铸件。

凝固温度:

凝固顺序:

热平衡:

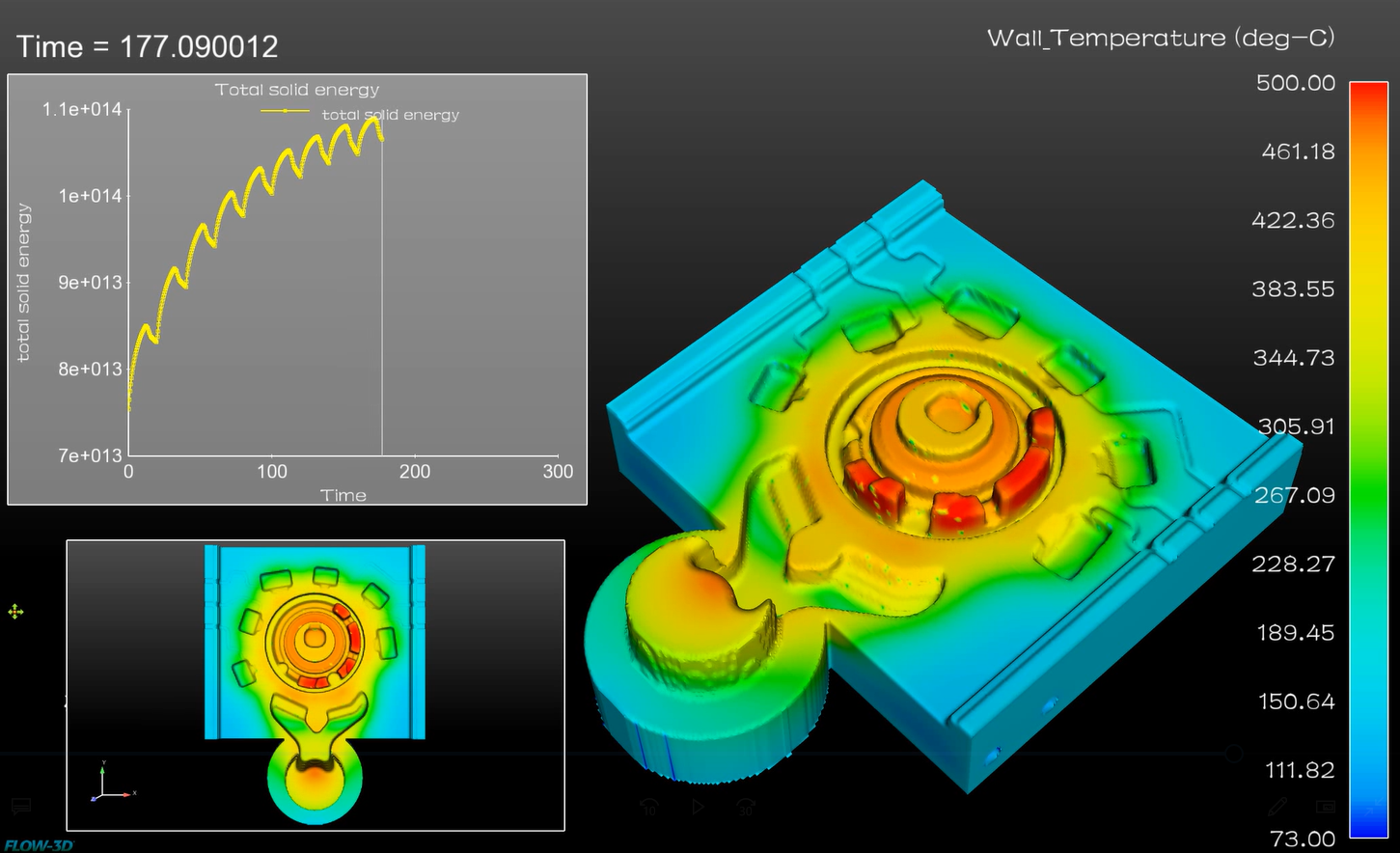

热平衡分析对高压铸造是必不可少的一环,模具被重复使用多达上万次。随着时间的推移,模具的翘曲导致产品尺寸不稳定,维持稳定的模温更具有挑战性。FLOW-3D CAST可以考虑模具加热、喷涂、吹气、冷却水路、镶嵌件等因素,更准确、更有效的预测模温分布。

压射曲线最优化:

在高压铸造中,冲头以高速压射入金属铸型内,在压力条件下结晶。对于卧室冷室压铸工艺,将熔融合金倒入压室内,然后冲头将熔融合金快速向前推动,以避免过早凝固,发生浇不足或冷隔缺陷。如果压射速度过快,液态金属包裹气体,最终铸件内部出现气孔缺陷。

浇包:

射砂:

砂芯干燥:

斌 析 科 技

定制化服务

Customized Service

软件分类